|

|

|

蒸發溫度過低、冷凝壓(yā)過高的原(yuán)因及解決措施原因一:蒸發器(冷風機)過小 設計時有問題(tí),或實際貯藏品種與設計計劃貯藏品種不同,熱負荷增加,比如,擬貯藏蘋(píng)果(guǒ)的冷庫,用於(yú)貯藏蒜薹,由於一個產區的(de)蒜薹采收期隻有幾天時(shí)間,無法做到同蘋果那樣每天的進貨量按(àn)庫容(róng)量的5%-15%,而是3~5天就(jiù)要入滿,因此,如要及(jí)時把溫度(dù)降到(dào)適宜貯藏溫度隻能靠降低蒸發(fā)溫度來實現。 解決辦法:應增加蒸(zhēng)發器蒸發麵積或更(gèng)換蒸發器。 原因二:壓縮(suō)機冷量過大(dà) 庫房負荷減小後,未及時減少壓縮機的(de)能量。冷庫的壓(yā)縮機是根據製冷係統最大負荷匹配的,而果蔬冷庫(kù)的最大負荷是(shì)發生在貨物入庫階段,其它(tā)大多數時間,壓縮機的負(fù)荷不足50%。當入庫結束溫度降至適宜貯藏溫度以後,係統負荷大大減少,如(rú)仍開啟(qǐ)較大的機(jī)器,這樣便形成了大馬拉小車(chē),溫(wēn)差增大,耗電量增大。 解決辦法:應根據庫房負荷的變化減少壓(yā)縮機開啟台數或用能量(liàng)調節裝置減少(shǎo)工作缸數。 原因三(sān):蒸(zhēng)發器未及時除霜 蒸發器盤管結霜使其傳熱係數變小,熱阻增加,降低傳熱效果,製冷劑蒸發量減少,在壓縮機能(néng)量不變的情況下,會(huì)導致係統的(de)蒸發壓力降(jiàng)低(dī),相對應的蒸發溫度降低,所以要(yào)及時(shí)除霜。 解決辦法:及時除霜。 原(yuán)因四:蒸發器中有潤滑油 蒸發器中的潤滑油會(huì)在蒸發盤管的管壁上形成一層油膜,同(tóng)樣會使傳熱係數變小(xiǎo),熱阻增加,降低傳熱效果,製冷劑蒸發量減(jiǎn)少,導(dǎo)致(zhì)係統的蒸發壓力降(jiàng)低,相對應的蒸發溫度降低(dī)。 解決辦法:及時對係統放油,並利用熱氨衝霜帶(dài)出蒸發器裏的潤滑油。 原因五:膨脹閥開啟過小(xiǎo) 膨脹閥開啟過小(xiǎo),係統供(gòng)液量少,在壓縮機能量不變的情況下,蒸發壓力降低,導(dǎo)致蒸發溫度降低。 解決辦法:應(yīng)增加膨脹(zhàng)閥開啟(qǐ)度(dù)。

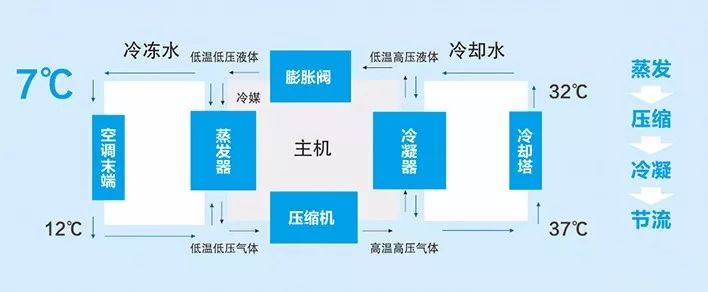

冷凝溫(wēn)度是高溫高壓氣體製冷劑在冷凝器(qì)內一(yī)定(dìng)壓力(lì)下冷卻冷凝(níng)結成(chéng)液體時的溫度冷凝壓(yā)力(lì)是相對應的。冷凝壓力可(kě)從排氣壓力來估算,為了克服壓力降,排氣(qì)壓力總高於冷凝壓力,一般相當於飽和冷凝(níng)溫度差0.5℃。 冷凝溫度的高(gāo)低取決於冷卻空氣的溫度,一般情況下風冷凝溫度比(bǐ)環境溫度高8~12℃。冷凝溫度過高,冷凝壓力也相應提(tí)高,壓縮比增大,軸工提高,輸(shū)氣係數降低,實際排氣量減速犀利,製冷量也減(jiǎn)少;另外,冷凝壓力升(shēng)高,將引起排氣壓力升高,排氣溫度也升高,冷凝壓力所對應的(de)冷凝溫度每升高1℃,耗電量將增加3%左右。水(shuǐ)冷凝溫度比冷卻水的出水溫度高3~5℃。 引起冷凝器壓力升高的原(yuán)因及解決方法: 1、冷凝器選(xuǎn)的過小。更換或增加冷凝器。 2、冷凝器投入運行台數少。增加運(yùn)行台數(shù)。 3、冷卻水流量不足。增加水泵運行台數,加大水(shuǐ)流量。 4、冷(lěng)卻水溫度過高。補充低溫水(自來水或井水);利(lì)用衝(chōng)霜水(shuǐ);保證冷卻塔的冷卻(què)效果。 5、定期對冷卻塔定期清洗,保持清潔。當水溫接近空氣濕(shī)球溫度時應關(guān)閉冷卻(què)塔風(fēng)機減少電耗。 6、冷凝器(qì)換(huàn)熱麵(miàn)積減少。加注製(zhì)冷劑時,嚴格控製加入量,確保冷凝(níng)器充足的(de)換熱麵積。 7、冷(lěng)凝器(qì)布水不均勻。當布水不(bú)均勻時,部分管子內水流量(liàng)最大,部分管子內的水(shuǐ)流量小,將使傳熱(rè)效率降低(dī),冷凝溫度升高。 8、冷凝器(qì)管道上有水垢。冷凝器管道上的水垢導(dǎo)致熱阻增大,傳熱係數降低,熱交換效果下降,使(shǐ)冷凝溫度上(shàng)升。改善水質,及時除垢。 9、冷凝器中有空氣。冷凝(níng)器中的空(kōng)氣使係統中分壓力增加,總壓力升高,空氣還會在冷凝(níng)器表麵形成氣體層,產生附加熱阻,使傳熱(rè)效率降低,導致冷凝壓力和(hé)冷凝溫度升高。應及時放空氣。 |